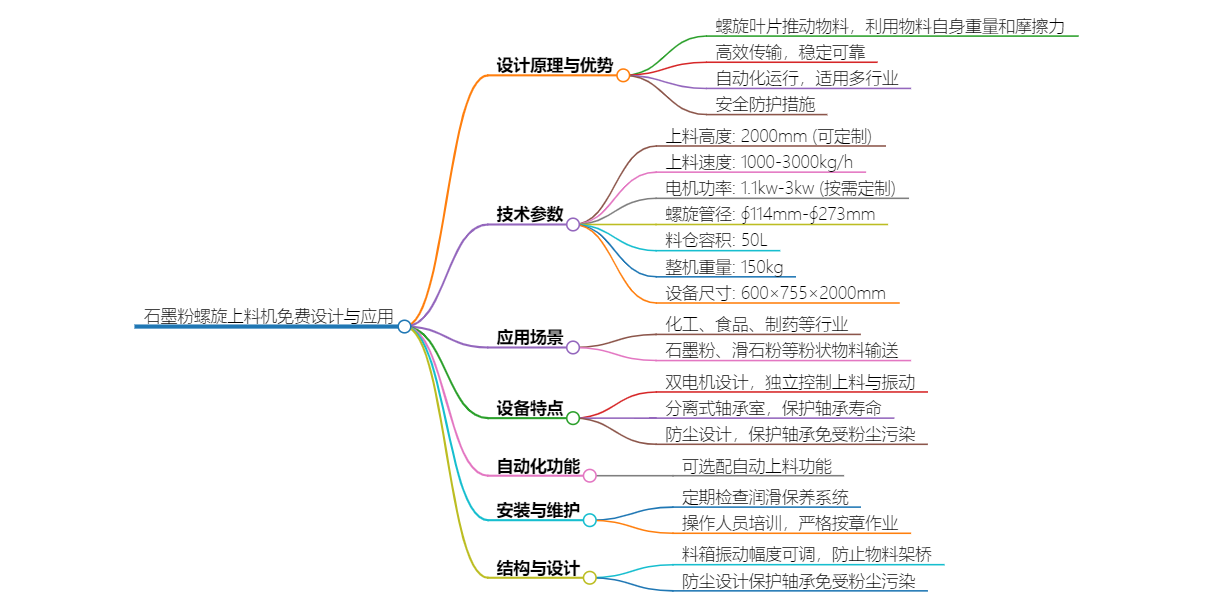

螺旋上料机与螺旋提升机作为粉体物料输送的核心设备,凭借其高效、稳定、自动化等特点,在化工、食品、制药、锂电池材料等行业广泛应用。针对石墨粉这类细颗粒、易扬尘的物料,设备采用全封闭式设计,结合304不锈钢材质(接触物料部分),有效避免污染与氧化问题。其核心技术包括:

1.螺旋输送原理:通过电机驱动螺旋轴旋转,利用叶片推动石墨粉沿管道移动,物料在自重与管壁摩擦力的作用下实现垂直或倾斜输送[1][8]。

2.防板结设计:配备振动装置或匀料机构,如毛刷、推料板等,防止石墨粉因静电或湿度问题附着管壁,确保输送连续稳定[4][4]。

3.定制化能力:支持管径(Φ114-Φ273mm)、电机功率(1.1-3kW)、上料高度(1-5米)等参数按需调整,满足不同生产场景需求[2][9]。

二、核心技术参数与性能指标

以下为通用型石墨粉螺旋上料机的主要技术参数(支持免费定制设计):

参数项 | 标准值/范围 | 说明 |

上料高度 | 2000mm(可定制1-5米) | 垂直输送能力适应多层厂房需求[2][10] |

输送速度 | 1000-3000kg/h | 支持变频调速,匹配生产线节拍[6][19] |

电机功率 | 1.5-3kW | 节能设计,功耗低于传统真空上料机[19] |

管径规格 | Φ114-Φ273mm | 大管径适配高产量场景[2][9] |

料仓容积 | 50-300L | 可选振动料斗,防止物料架桥[7][15] |

材质标准 | SUS304不锈钢(接触部分) | 符合食品级与耐腐蚀要求[6][9] |

三、应用场景与行业适配性

1.锂电池负极材料生产:石墨粉需经烘干、混合、输送至储料仓,螺旋提升机可无缝对接搅拌机与包装线,实现无尘化输送[5][3]。

2.化工与涂料行业:用于滑石粉-石墨粉混合物的精准配比与批次控制,通过柔性螺旋输送机实现卸料器与包装线的联动[3][3]。

3.食品与制药领域:符合GMP标准,适用于调味品、添加剂等粉体的卫生级输送,支持高温灭菌与清洁验证[6][19]。

四、免费设计服务与实施方案

为降低客户设备选型成本,厂家提供免费设计方案,涵盖以下环节:

1.现场勘探:根据车间布局、物料特性(如石墨粉粒度、堆积密度)定制输送路径与设备尺寸[7][13]。

2.功能集成:可选配自动控料系统(如料位感应、定量投料),或与注塑机、包装线实现联动控制[7][14]。

3.试机验证:提供样机试运行,验证输送效率与稳定性,确保无堵料、无泄漏[9][13]。

五、维护保养与长期运行保障

1.润滑系统:轴承与传动部件每500小时补充耐高温润滑脂,减少磨损[1][19]。

2.清洁规程:停机后反转螺旋轴排空残料,配合气枪清理管壁,避免交叉污染[15][19]。

3.故障预警:配备过载保护与振动传感器,异常状态自动停机并报警,降低维修成本[10][19]。

六、结语

石墨粉螺旋上料机与螺旋提升机的技术融合,不仅解决了粉体输送中的扬尘与效率难题,更通过免费设计服务降低了企业设备投入门槛。未来,随着智能化控制技术的升级(如物联网远程监控),此类设备将在新能源、新材料领域发挥更大价值。如需获取定制方案或技术咨询,可联系专业厂家进行深度对接。

脑图

客服1

客服1