螺旋上料机是一种用于粉末、颗粒等松散物料的自动化输送设备,螺旋提升机在化工行业中因其密闭性高、耐腐蚀性强的特点,成为输送酸碱性物料、涂料、催化剂等的高效解决方案。它通过螺旋叶片的旋转推动物料,实现垂直或倾斜方向的稳定输送,同时减少粉尘泄漏,符合化工生产对环保和安全的高要求。

核心结构与工作原理

1. 螺旋上料机的结构组成

驱动装置:电机+减速机(皮带/链条/减速机减速方式可选)。

螺旋主体:螺旋叶片(激光切割加工,焊接口抛光)+无缝管材(不锈钢或工程塑料)。

辅助设计:料仓(容积50L起)、清料口、过载保护电路、安全开关。

2. 螺旋提升机的工作原理

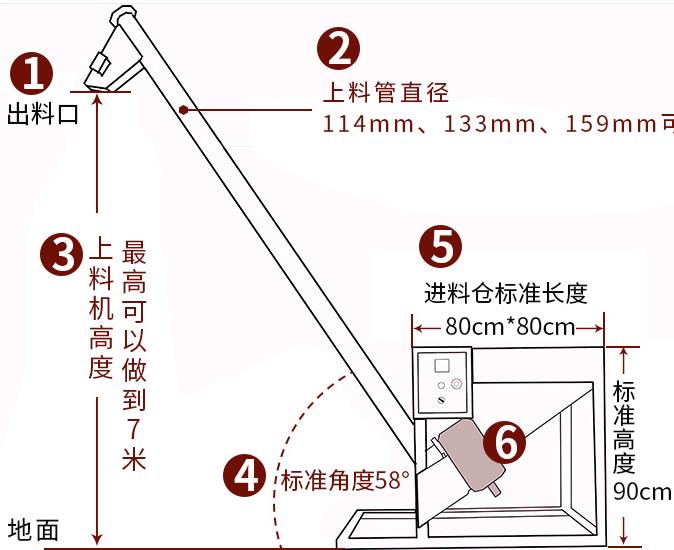

物料从进料口进入后,由旋转的螺旋叶片沿管道推送至出料口,全程封闭,避免污染。支持多机串联,满足不同高度(最高8米)和距离(最长70米)的输送需求。

三、关键参数与选型要点

1. 螺旋上料机的技术参数

输送量:1000–3000 kg/h(可定制至15吨以上)。

功率:1.1kW–6kW(根据输送量及高度调整)。

高度/长度:垂直高度≤8米,水平距离≤40米。

管径范围:∮114mm–∮273mm(管径越大,输送量越高)。

材质选择:

不锈钢(SUS304):耐腐蚀,适用于一般酸碱环境。

工程塑料(如PP/PVC):耐强酸强碱,适合高腐蚀性化工物料。

2. 螺旋提升机的选型建议

输送腐蚀性物料:优先选择塑料材质或全不锈钢结构。

大输送量需求:增大螺旋直径(如∮273mm)并匹配高功率电机(3kW以上)。

空间限制:选用垂直式(占地仅0.6×0.75米)或定制倾斜角度(30°/60°)。

四、螺旋上料机化工行业的典型应用

1. 催化剂生产:输送硅胶、钛白粉等原料,配合混料机实现自动化投料。

2. 酸碱物料输送:如硫酸钠、氢氧化钠颗粒,螺旋提升机采用塑料材质管体避免腐蚀。

3. 废渣处理:输送气化渣至制浆工序,封闭设计减少粉尘扩散。

五、螺旋提升机的操作与维护指南

1. 操作规范

启动顺序:先开机,后匀速投料,避免负载启动。

停机流程:停止投料后空转30秒清空残留。

2. 维护要点

定期检查:紧固螺栓、轴承润滑(每月一次)。

防堵措施:物料需筛分(避免大块杂质),异常振动时立即停机。

清洁要求:化工物料残留需及时冲洗,防止结块。

六、螺旋上料机的核心优势总结

1. 高效稳定:输送速度可达3吨/小时,支持24小时连续运行。

2. 环保安全:全封闭结构+防尘设计,符合化工行业环保标准。

3. 灵活定制:螺旋提升机的高度、角度、材质均可按需调整。

4. 成本优化:自动化替代人工,降低长期运维成本。

结语

化工螺旋上料机凭借其耐腐蚀、高密封性的特点,螺旋提升机已成为化工生产中物料输送的关键设备。合理选型与规范操作可大幅提升效率并延长设备寿命。如需定制化方案,建议联系专业厂商获取技术支持。

客服1

客服1