在医药生产领域,设备清洁度直接影响药品质量安全。螺旋输送机与螺旋喂料机作为物料输送的核心设备,需满足《药品生产质量管理规范》(GMP)的严苛要求。本文基于行业标准与技术实践,提出一套符合GMP标准的清洁化设计方案,涵盖结构优化、材料选择、智能监控等关键技术,助力医药企业实现高效、合规的物料输送。

二、GMP标准对螺旋输送设备的核心要求

1.材质与表面处理

设备需采用316L或304不锈钢材质,表面粗糙度≤0.8μm,确保无死角且耐腐蚀[3][12]。螺旋输送机的内部结构应避免螺栓、螺钉连接,采用快速拆卸设计,减少物料残留[3]。

2.清洁验证要求

根据GMP附录,设备需支持CIP(在线清洗)与SIP(在线灭菌)。螺旋喂料机的料槽与螺旋叶片间隙应≤5mm,以降低残留风险[3][12]。

三、清洁化设计方案与技术参数

1.结构设计优化

l 模块化组件:螺旋输送机采用分体式螺旋轴与U型槽体,10分钟内可完成拆卸,便于深度清洁[4][12]。

l 无轴螺旋技术:针对粘附性物料(如中药浸膏),采用无轴螺旋输送机,输送效率提升20%,残留量≤0.1%[6][16]。

l 智能清扫系统:集成螺旋清扫组件,通过接触面积优化降低负载,清扫效率提升35%[2]。

2.关键性能参数

参数项 | 螺旋输送机 | 螺旋喂料机 |

输送能力 | 7-120 t/h | 20-200 kg/h |

螺距范围 | 100-630 mm | 100-400 mm |

转速范围 | 25-280 r/min | 变频可调 |

功率配置 | 1.1-22 kW | 0.2-7.5 kW |

清洁周期 | ≤30分钟 | ≤15分钟 |

注:数据参考JB/T 7679-2008标准及行业实践[10][15]。

3.智能化控制

l 物联网集成:通过传感器实时监测螺旋输送机的运行状态(如温度、振动),异常数据自动触发预警[1]。

l 失重秤联动:螺旋喂料机与失重秤配合,实现±0.5%的投料精度,满足制药工艺的均一性要求[7][18]。

四、创新技术应用案例

1.防爆与密闭设计

针对易燃易爆物料(如原料药粉尘),采用ATEX Zone 22认证的防爆电机,搭配全封闭机壳与氮气保护系统,确保安全输送[3][11]。

2.低残留螺旋叶片

采用带式螺旋叶片(螺距=直径),输送粉状物料时填充系数ψ=0.45,较传统实体叶片残留量减少60%[6][16]。

五、实施效果与行业价值

通过本方案,医药企业可达成以下目标:

l 合规性提升:满足GMP对设备清洁验证、材质及文档追溯的要求[4][12]。

l 效率优化:螺旋输送机与喂料机的综合能耗降低18%,维护成本减少30%[3][11]。

l 质量保障:物料交叉污染风险降低至0.01%以下,符合FDA与NMPA审计标准[18]。

结语

螺旋输送机与螺旋喂料机的清洁化设计是医药行业智能化升级的关键环节。通过结构创新、材料升级与智能控制技术的融合,可显著提升生产合规性与效率,为药品质量安全提供坚实保障。未来,随着物联网与AI技术的深度应用,螺旋输送设备将向全自动化、自适应调节方向持续演进。

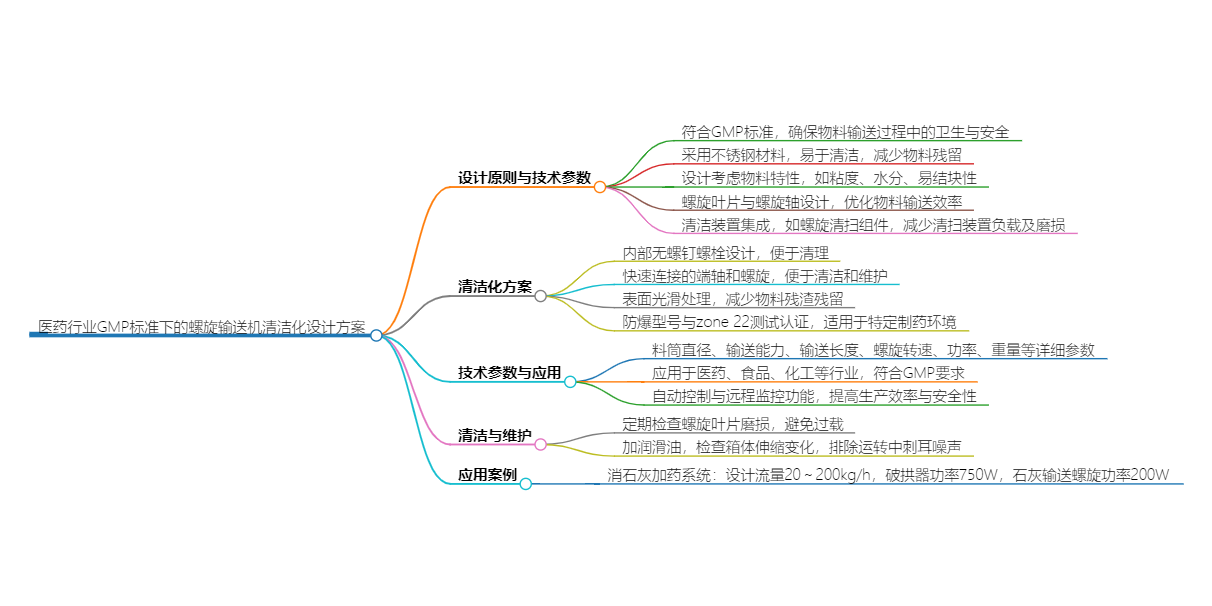

脑图

客服1

客服1