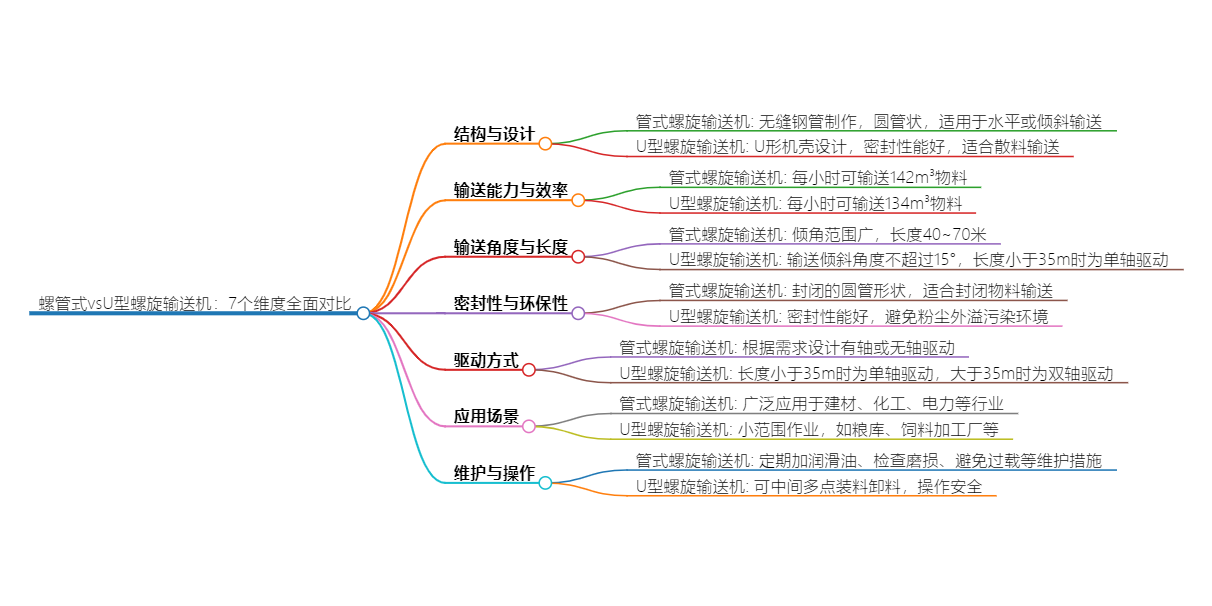

螺旋输送机作为工业物料传输的核心设备,其选型直接影响生产效率和环保性能。螺管式(管式)和U型螺旋输送机是两种主流结构,而螺旋喂料机作为配套设备,在精确供料中发挥关键作用。本文从结构设计、适用物料、输送能力、密封性、安装角度、驱动方式、应用场景七个维度展开对比,结合技术参数为选型提供参考。

一、结构设计对比

螺管式螺旋输送机采用无缝钢管封闭式圆管结构,整体密封性强,适合粉尘敏感场景[1][4]。其螺旋轴与管壁间隙小,可减少物料残留,尤其适合食品、医药等高卫生标准行业。

U型螺旋输送机的槽体为U形开放式设计,便于观察和清理,但需额外加盖板实现密封。其结构简单,维护成本低,适合散料短距离输送。

螺旋喂料机多采用管式或U型结构,通过变频控制实现精准供料,适配于配料系统[

二、适用物料分析

l 螺管式:适合粉状、颗粒状及小块状物料(如水泥、化肥、粮食),但对粘性大或易结块物料(如污泥)易造成堵塞。

l U型:开放结构更易处理轻微粘性物料,且可通过无轴设计避免缠绕问题,但不宜输送易变质或高温物料(>80℃)。

l 螺旋喂料机:需根据物料流动性选择叶片类型,如实体叶片用于干粉,带式叶片用于混合搅拌。

三、输送能力与参数

参数 | 螺管式 | U型 |

输送量 | 最高142m³/h[1] | 最高134m³/h |

输送距离 | ≤70m(分段驱动)[12] | ≤35m(单轴驱动) |

倾角范围 | 0°~90°(垂直可选)[12] | ≤15°(水平或微倾) |

功率 | 1.1kW~22kW[19] | 1.5kW~18kW |

四、密封性能与环保

螺管式因全封闭结构,粉尘外溢率低于0.1%,符合ISO 14001环保标准,适合高粉尘物料(如面粉、煤粉)。U型需依赖密封盖板,其缝隙处易积聚粉尘,需定期清理[。螺旋喂料机若采用管式设计,可搭配气动阀门实现全密闭供料,减少浪费

五、驱动方式与能耗

l 螺管式:长距离(>35m)需双轴驱动,电机功率较高,但输送效率稳定

l U型:短距离(≤35m)单轴驱动能耗低,但长距离需双轴驱动,能耗增加30%

l 螺旋喂料机:通常采用变频电机,能耗可调,适配间歇式供料需求。

六、维护与成本

l 螺管式:管壁磨损后需整体更换,维护成本较高,但寿命长达8~10年

l U型:槽体可局部修补,螺旋叶片更换便捷,综合维护成本低15%~20%

l 螺旋喂料机:需定期润滑轴承和检查密封件,避免物料卡滞

七、典型应用场景

l 螺管式:水泥厂垂直提升、化工厂密闭输送、粮食加工精准喂料[

l U型:建筑砂石短距离传输、污水处理厂污泥输送、饲料厂混合供料[

l 螺旋喂料机:制药行业定量配料、食品生产线均匀投料

结语

螺管式螺旋输送机在密封性和垂直输送中优势显著,而U型结构更适用于低成本、易维护的短距离场景。搭配螺旋喂料机时,需根据物料特性和工艺需求选择适配类型。合理选型可提升能效20%以上,并降低运维成本

脑图

客服1

客服1